CPU در رایانه شما به عنوان یک دانه شن شروع به کار کرد. می دانم، به نظر می رسد دلخراش است، اما همه چیز با مصالح ساختمانی قلعه شنی مورد علاقه شما شروع می شود.

جهان بر اساس اطلاعات کار می کند و بشریت تخمین زده شده که روزانه 2.5 میلیون ترابایت داده تولید می کند. با این حال، همه این داده ها بی فایده هستند مگر اینکه بتوانیم آنها را پردازش کنیم، بنابراین، می توان گفت، یکی از چیزهایی که دنیای مدرن نمی تواند بدون آن زندگی کند، پردازنده ها هستند.

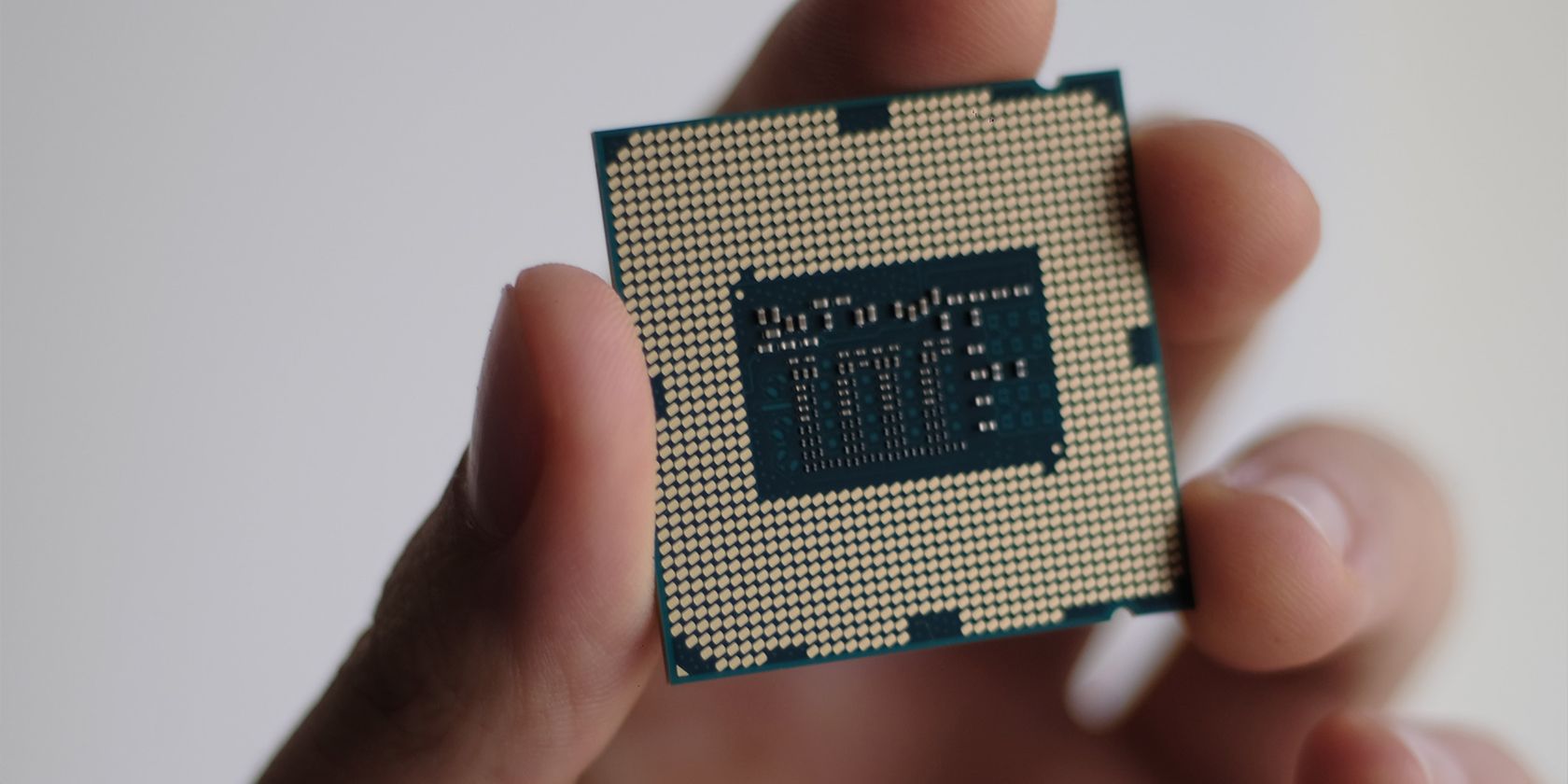

اما یک پردازنده چگونه ساخته می شود؟ چرا این یک شگفتی مدرن است؟ چگونه یک سازنده می تواند میلیاردها ترانزیستور را در چنین بسته کوچکی جای دهد؟ بیایید عمیقاً به این بپردازیم که چگونه اینتل، یکی از بزرگترین تولیدکنندگان تراشه در سطح جهان، یک CPU از ماسه ایجاد می کند.

استخراج سیلیکون از شن و ماسه

![]()

ماده اصلی هر پردازنده، سیلیکون، از ماسه صحرا استخراج می شود. این ماده به وفور در پوسته زمین یافت می شود و از حدود 25 تا 50 درصد دی اکسید سیلیکون تشکیل شده است. برای جدا کردن سیلیکون از سایر مواد موجود در ماسه پردازش می شود.

این پردازش چندین بار تکرار می شود تا زمانی که سازنده یک نمونه خالص 99.9999٪ ایجاد کند. سپس سیلیکون خالص شده ریخته می شود تا یک شمش استوانه ای درجه الکترونیکی تشکیل شود. قطر سیلندر 300 میلی متر و وزن آن حدود 100 کیلوگرم است.

سپس سازنده شمش را به ویفرهایی با ضخامت 925 میکرومتر برش می دهد. پس از آن، آن را به یک سطح آینه ای صاف پرداخت می کند و تمام ایرادات و لکه های سطح آن را از بین می برد. این ویفرهای تمام شده سپس به کارخانه ساخت نیمه هادی اینتل فرستاده می شوند تا از یک صفحه سیلیکونی به مغز کامپیوتری با فناوری پیشرفته تبدیل شوند.

بزرگراه FOUP

از آنجایی که پردازنده ها قطعات با دقت بالایی هستند، پایه سیلیکونی خالص آنها نباید قبل، در حین یا بعد از ساخت آلوده شود. این جایی است که غلافهای یکپارچه با بازشو جلویی (FOUPs) وارد میشوند. این غلافهای خودکار 25 ویفر را در یک زمان نگه میدارند و هنگام حمل ویفرها بین ماشینها، آنها را در یک فضای تحت کنترل محیطی ایمن و ایمن نگه میدارند.

علاوه بر این، هر ویفر میتواند صدها بار از یک پله عبور کند، گاهی اوقات از یک سر ساختمان به انتهای دیگر میرود. کل فرآیند در داخل ماشین ها تعبیه شده است تا FOUP بداند برای هر مرحله کجا باید برود.

همچنین، FOUP ها روی مونوریل های آویزان از سقف حرکت می کنند و به آن ها اجازه می دهد سریع ترین و کارآمدترین قسمت را از یک مرحله تولید به مرحله دیگر ببرند.

فتولیتوگرافی

فرآیند فوتولیتوگرافی از یک مقاوم نوری برای حک کردن الگوها بر روی ویفر سیلیکونی استفاده می کند. Photoresist یک ماده سخت و حساس به نور است که مشابه آنچه روی فیلم می بینید. پس از اعمال، ویفر با ماسکی از الگوی پردازنده در معرض نور ماوراء بنفش قرار می گیرد.

این ماسک تضمین میکند که فقط مکانهایی که میخواهند پردازش کنند در معرض دید قرار میگیرند، بنابراین مقاومت نوری در آن ناحیه محلول باقی میماند. هنگامی که الگو به طور کامل روی ویفر سیلیکونی نقش می بندد، از یک حمام شیمیایی عبور می کند تا تمام مقاومت نوری در معرض دید را از بین ببرد و الگویی از سیلیکون خالی باقی می ماند که مراحل بعدی را طی می کند.

کاشت یون

این فرآیند که به عنوان دوپینگ نیز شناخته می شود، اتم های عناصر مختلف را برای بهبود رسانایی جاسازی می کند. پس از تکمیل، لایه اولیه مقاوم به نور برداشته می شود و لایه جدیدی برای آماده سازی ویفر برای مرحله بعدی قرار می گیرد.

حکاکی کردن

پس از دور دیگری از فوتولیتوگرافی، ویفر سیلیکونی به سمت حکاکی می رود، جایی که ترانزیستورهای پردازنده شروع به تشکیل می کنند. Photoresist در مناطقی که میخواهند سیلیکون باقی بماند اعمال میشود، در حالی که قسمتهایی که باید برداشته شوند به صورت شیمیایی اچ میشوند.

مواد باقی مانده به آرامی به کانال های ترانزیستور تبدیل می شوند، جایی که الکترون ها از یک نقطه به نقطه دیگر جریان می یابند.

رسوب مواد

هنگامی که کانال ها ایجاد شدند، ویفر سیلیکونی به فوتولیتوگرافی باز می گردد تا در صورت نیاز لایه های مقاوم به نور اضافه یا حذف شود. سپس به رسوب مواد ادامه می دهد. لایه های مختلفی از مواد مختلف مانند دی اکسید سیلیکون، سیلیکون پلی کریستالی، دی الکتریک با کیفیت بالا، آلیاژهای فلزی مختلف و مس اضافه شده و برای ایجاد، نهایی کردن و اتصال میلیون ها ترانزیستور روی تراشه، اچ می شوند.

پلاناریزاسیون مکانیکی شیمیایی

هر لایه پردازشگر برای پاک کردن مواد اضافی، تحت مسطح شدن مکانیکی شیمیایی قرار می گیرد که به عنوان پولیش نیز شناخته می شود. هنگامی که بالاترین لایه برداشته شد، الگوی مسی زیرین آشکار می شود و به سازنده اجازه می دهد تا لایه های مس بیشتری برای اتصال ترانزیستورهای مختلف در صورت لزوم ایجاد کند.

اگرچه پردازنده ها بسیار نازک به نظر می رسند، اما معمولا بیش از 30 لایه مدار پیچیده دارند. این به آن اجازه می دهد تا قدرت پردازش مورد نیاز برنامه های امروزی را ارائه دهد.

تست، برش و مرتب سازی

یک ویفر سیلیکونی می تواند تمام فرآیندهای فوق را برای ایجاد یک پردازنده طی کند. هنگامی که ویفر سیلیکونی آن سفر را کامل کرد، سپس آزمایش را آغاز می کند. این فرآیند هر قطعه ایجاد شده روی ویفر را از نظر عملکرد بررسی می کند – اینکه آیا کار می کند یا نه.

پس از اتمام، ویفر را به قطعاتی به نام قالب برش می دهیم. سپس دسته بندی می شود، جایی که قالب هایی که کار می کنند به سمت بسته بندی پیش می روند و آن هایی که از کار می افتند دور ریخته می شوند.

تبدیل قالب سیلیکونی به یک پردازنده

این فرآیند که بسته بندی نام دارد، قالب ها را به پردازنده تبدیل می کند. یک بستر، معمولاً یک برد مدار چاپی، و یک پخش کننده حرارت روی قالب قرار داده می شود تا CPU را که خریداری می کنید، تشکیل دهد. زیرلایه جایی است که قالب به طور فیزیکی به مادربرد متصل می شود در حالی که پخش کننده حرارت با فن خنک کننده DC یا PWM CPU شما ارتباط برقرار می کند.

تست و کنترل کیفیت

پردازندههای تکمیلشده سپس دوباره آزمایش میشوند، اما این بار از نظر عملکرد، قدرت و عملکرد. این تست تعیین میکند که چه نوع تراشهای خواهد بود – اینکه آیا پردازنده i3، i5، i7 یا i9 خوب است. سپس پردازنده ها بر این اساس برای بسته بندی خرده فروشی گروه بندی می شوند یا در سینی ها برای تحویل به تولید کنندگان رایانه قرار می گیرند.

از نظر میکروسکوپی کوچک اما بسیار پیچیده است

در حالی که پردازنده ها از بیرون ساده به نظر می رسند، اما بسیار پیچیده هستند. تولید پردازنده دو و نیم تا سه ماه فرآیندهای 24/7 طول می کشد. و علیرغم مهندسی بسیار دقیق پشت این تراشه ها، هنوز هیچ تضمینی وجود ندارد که یک ویفر عالی دریافت کنند.

در واقع، سازندگان پردازنده میتوانند بین 20 تا 70 درصد از قالبهای ویفر را به دلیل نقص، آلودگی و موارد دیگر از دست بدهند. این مقدار بیشتر تحت تأثیر فرآیندهای کوچکتر CPU قرار می گیرد و جدیدترین تراشه ها به اندازه 4 نانومتر هستند.

با این حال، همانطور که قانون مور بیان می کند، ما هنوز می توانیم انتظار داشته باشیم که عملکرد پردازنده تا سال 2025 هر دو سال یکبار دو برابر شود. تا زمانی که پردازنده ها به سقف اساسی اندازه اتم نرسند، همه این فرآیندهای تولید باید با طرح های تولید تراشه مورد نیاز ما کنار بیایند.